Пройдя кризис 2022-2023 годов, элеваторы и зерновые терминалы столкнулись с новыми проблемами, одним из путей решения которых, стала автоматизация. Причем это уже не просто инструмент оптимизации, а условие выживания. Электронная очередь, интеграция весового и лабораторного оборудования, мобильные приложения и аналитика логистики позволяют уменьшить OPEX, повысить производительность персонала и сделать управление полностью прозрачным.

Введение: Системные вызовы и потребность в эффективности

Украинский элеваторный бизнес успешно прошел самый острый кризисный этап 2022–2023 годов, связанный с блокадой морских портов и критическим скоплением транспорта на западной границе.

Однако на смену экстренным вызовам пришла новая, не менее сложная реальность. Сегодня элеваторщики сталкиваются с системными проблемами, которые государство не очень эффективно решает.

В этой ситуации автоматизация окончательно утвердилась не просто как инструмент оптимизации, а как один из важных путей для снижения операционных издержек («OPEX» — то, что «съедает деньги» каждый день и напрямую влияет на маржинальность бизнеса) и сохранения конкурентоспособности.

Актуальные проблемы элеваторного бизнеса Украины

Для понимания необходимости комплексной автоматизации выделим наиболее острые проблемы, актуальные для элеваторов в 2025 году:

- Сокращение общего урожая зерновых и масличных: На сегодня это является самой главной и влияющей проблемой. По данным профильных аграрных изданий (включая Latifundist.com), Украина столкнулась с прогнозируемым снижением валового сбора. Это приводит к неполной загрузке мощностей, росту удельных операционных расходов на тонну хранения и обострению конкуренции за каждую партию сырья. Но в рамках этой статьи мы не будем детально её рассматривать.

- Кадровый дефицит и рост OPEX: Проблема нехватки квалифицированного персонала (технологи, операторы, весовщики) остается критической из-за мобилизации и миграции, что влечет за собой необходимость повышения зарплат и, соответственно, рост операционных расходов.

- Энергетическая безопасность и энергоэффективность: Остается высокий риск отключений электроэнергии, что требует инвестиций в автономные источники питания. Резко возросла потребность в снижении затрат на сушку и подработку зерна.

- Внешние логистические издержки (ЖД и Фрахт): Несмотря на работу портов, железнодорожные тарифы и фрахт остаются высокими, что вынуждает элеваторы максимально эффективно использовать время оборота вагонов и планировать логистику с высокой точностью.

- Внутренняя логистика и цифровизация автотранспорта: Сохраняется необходимость максимально оптимизировать каждый этап внутренней логистики на элеваторе. Ключевой проблемой является необходимость полной цифровизации товаросопроводительной документации и бесшовного взаимодействия с различными системами автоматизации.

- Военные риски и страхование: Постоянная угроза ракетных ударов требует дорогостоящего страхования военных рисков.

- Конкуренция и низкая маржинальность: Жесткая ценовая конкуренция требует абсолютной прозрачности и контроля над всеми финансовыми и учетными процессами.

Автоматизация как решение: Комплексный подход

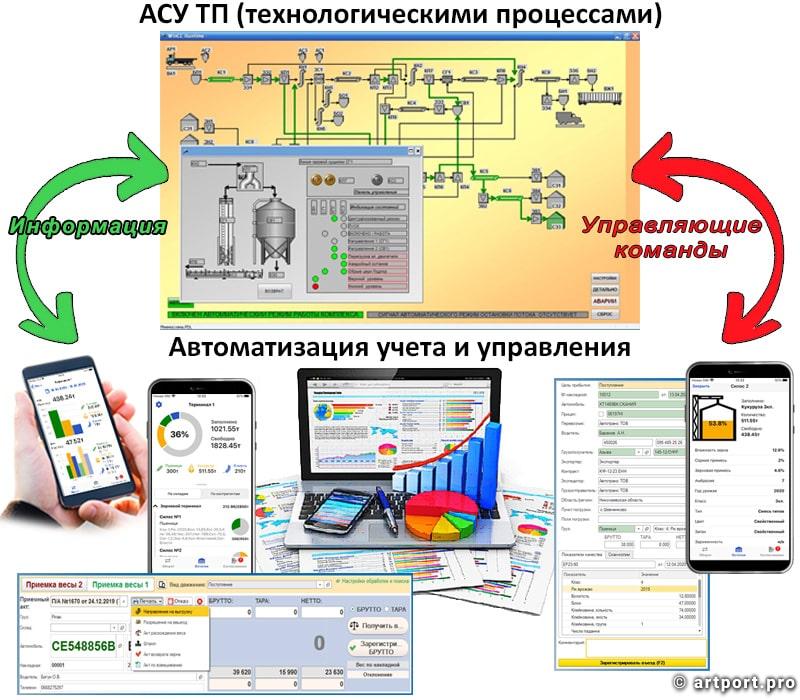

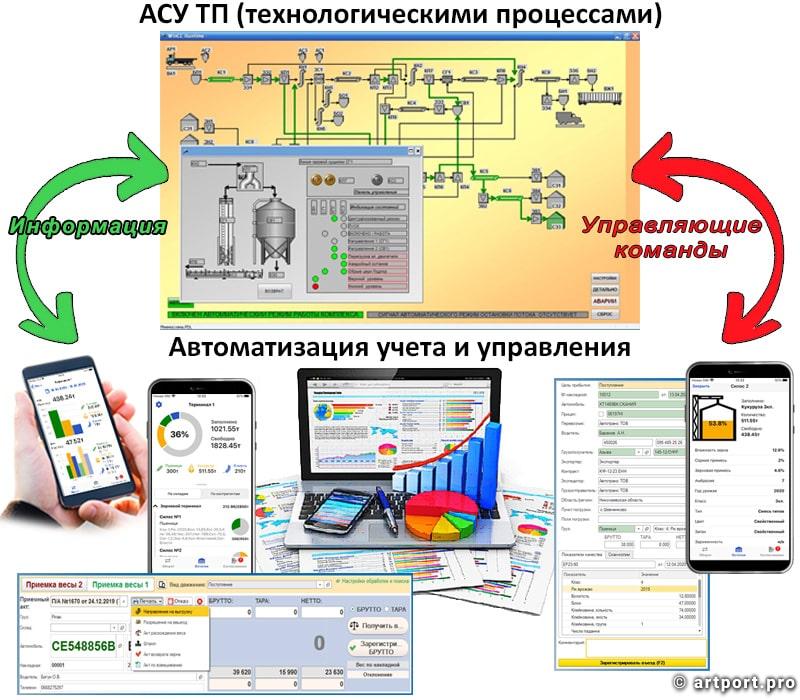

Автоматизация элеватора — это комплексный процесс, который затрагивает все уровни предприятия:

- Автоматизация технологических процессов (АСУ ТП): Системы, управляющие непосредственно производством (сушилки, нории, вентиляция). (В данной статье мы лишь упомянем об этом направлении, концентрируясь на управленческой автоматизации).

- Автоматизация учета, логистики и управления: Системы, отвечающие за весь документооборот, логистику транспорта, складской учет, финансовые и бухгалтерские задачи.

Именно интеграция этих двух векторов, с особым акцентом на втором, дает наибольший эффект в борьбе с ростом OPEX и кадровым дефицитом.

Рассмотрим некоторые подходы, позволяющие уменьшить затраты и увеличить эффективность работы элеватора (зернового терминала).

- Решение кадрового кризиса через оптимизацию рабочих мест

Автоматизация позволяет элеватору не сокращать персонал, что сейчас вообще не актуально, а принципиально переосмыслить структуру рабочих мест, делая их мультифункциональными, более эффективно использовать существующие кадры. Автоматизация не заменяет людей, а делает их работу более продуктивной.

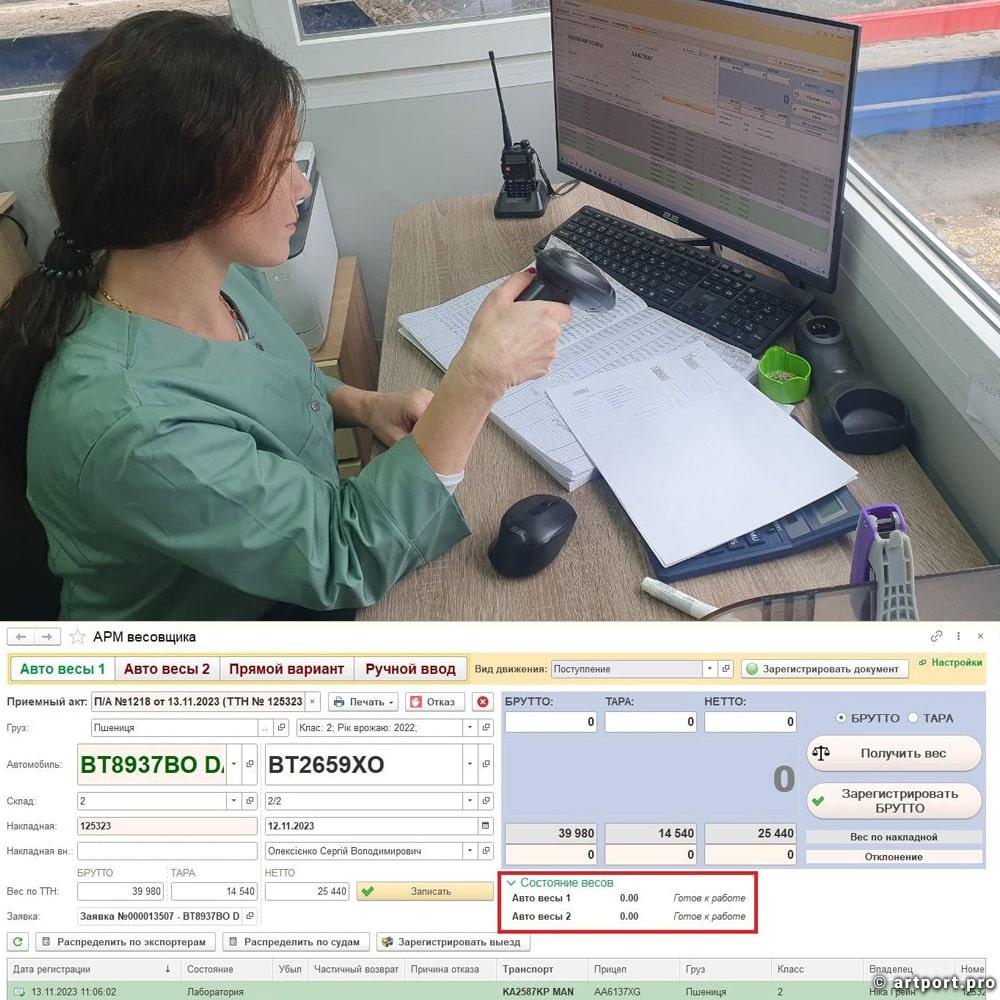

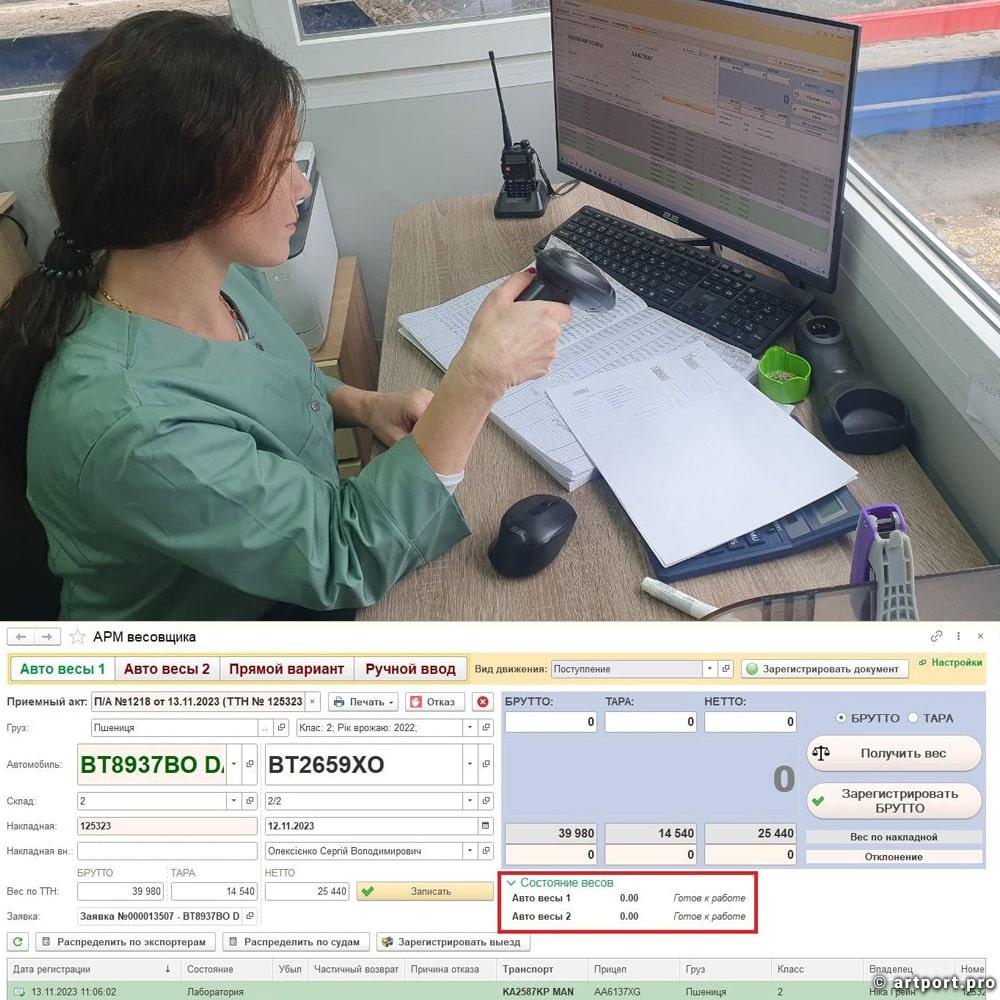

- Консолидация контроля: Современные системы позволяют одному квалифицированному оператору удаленно работать сразу с несколькими весовыми комплексами и пунктами регистрации, что снижает потребность в штатных единицах. Например, в одном из проектов один весовщик обслуживал два весовых комплекса одновременно.

- Объединение операций на одном месте: Возможен такой вариант организации бизнес-процесса, что на въезде на территорию элеватора (или зернового терминала) организуется единый пункт регистрации и контроля, где машина: регистрируется, взвешивается (брутто) и берутся пробы зерна. После этого она едет на площадку ожидание результатов анализов и затем на выгрузку. Такая мультифункциональная организация труда позволяет резко ускорить процесс обработки, уменьшить движение транспорта по территории и уменьшить затраты на персонал.

- Интеграция весового и лабораторного оборудования с учетной системой. Ещё одним важным направлением автоматизации является подключение к системе весового и лабораторного оборудования. Результаты взвешивания и анализ качества зерна сразу передаются в учетную систему, без необходимости ручного ввода, причем сюда можно добавить и фотофиксацию показаний приборов. Такой подход исключает «человеческий фактор», минимизирует ошибки и значительно ускоряет обработку данных: операторам не нужно заносить информацию вручную, а руководство получает точные показатели в режиме реального времени.

- Сквозная прозрачность и эффективность внешней и внутренней логистики

Сквозная интеграция внешней электронной очереди транспорта с внутренней логистикой на территории, системой учета и управления движением транспорта создает абсолютно прозрачный бизнес процесс:

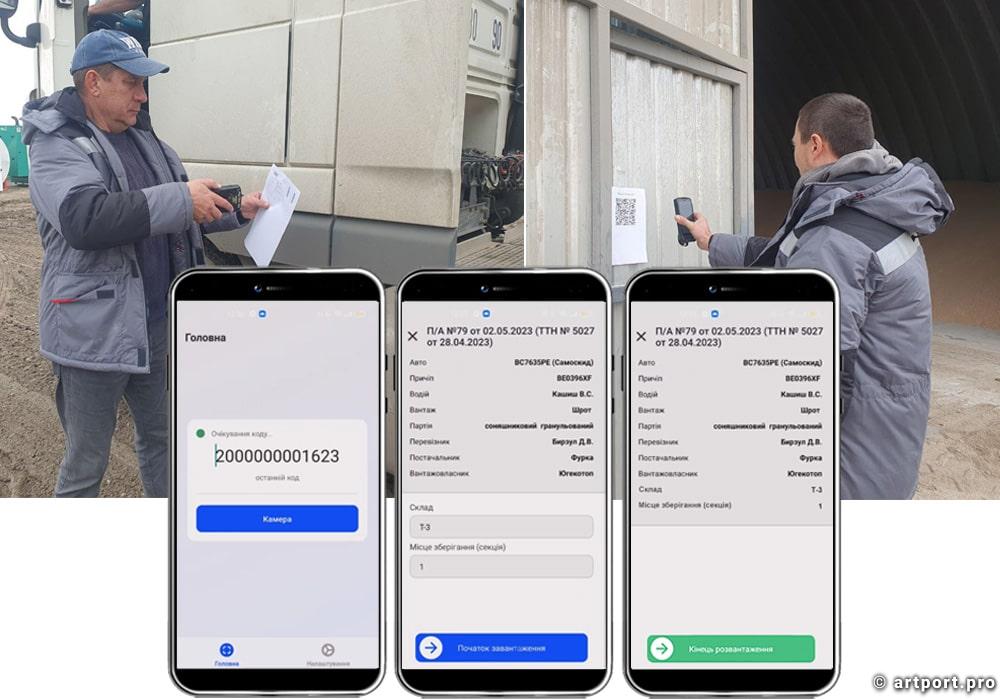

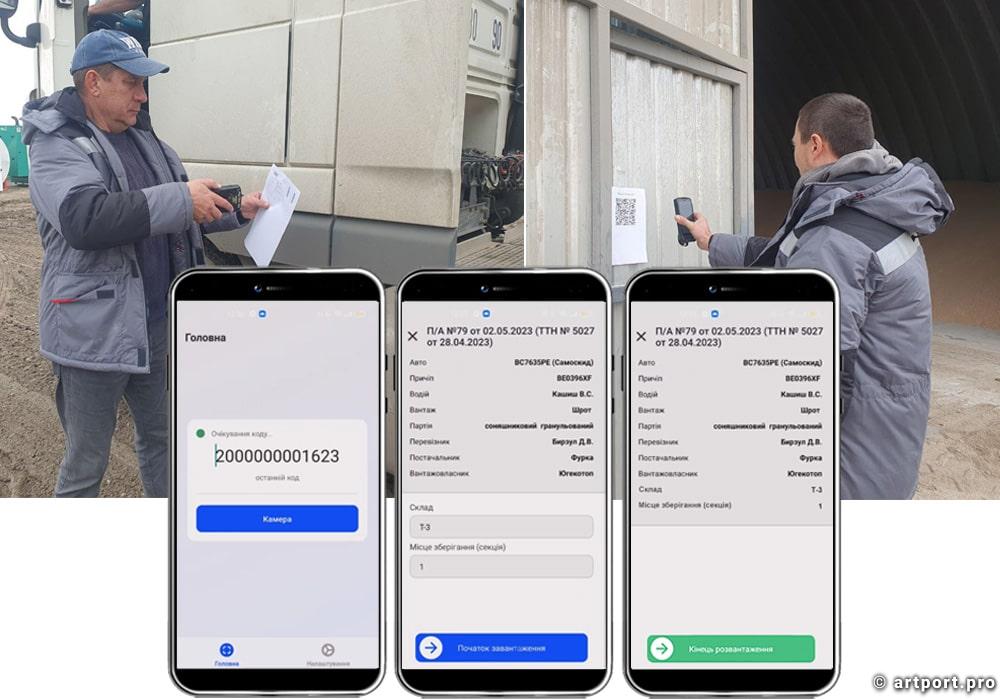

- Цифровой ключ для водителя: Процесс начинается, при подаче заявки на перевозку через кабинеты водителя или поставщика. Водитель получает тайм-слот (время) для заезда на элеватор в который его обслужат без длительного ожидания. При регистрации на КПП он получает уникальный цифровой идентификатор — штрих-код или QR-код, получая его прямо в кабинете водителя на мобильном телефоне или в телеграмм-боте. Этот код становится единственным ключом для обслуживания машины по всей цепочке внутренней логистики: от въезда до выезда.

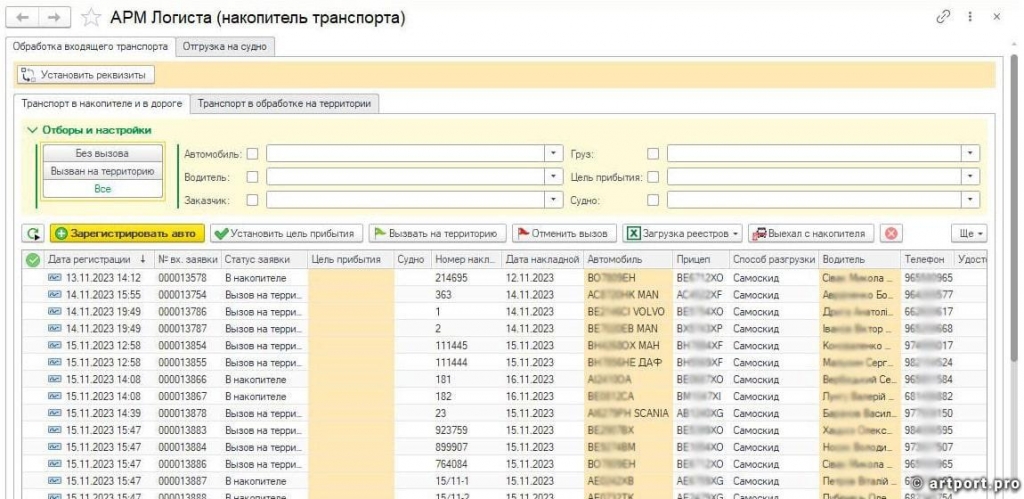

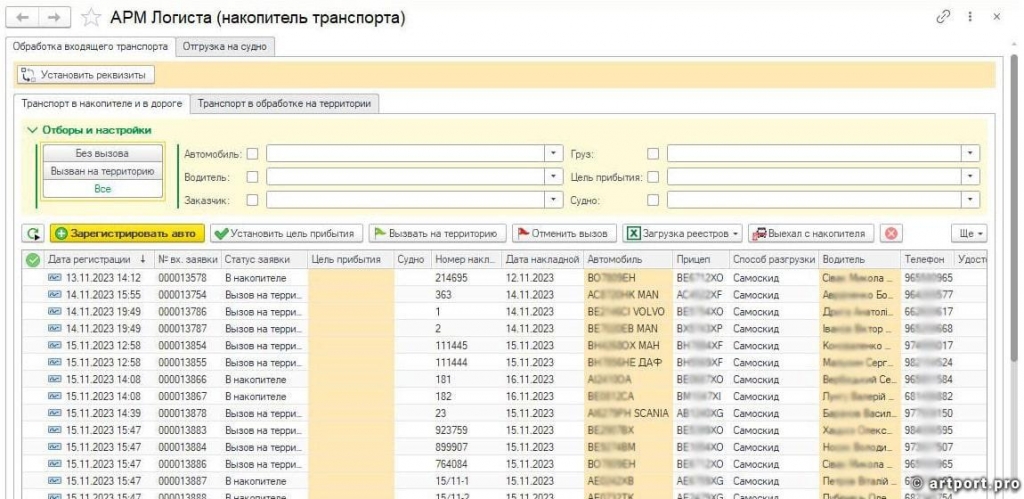

- Рабочее место мастера смены (диспетчер, логист). Этот сотрудник организует работу и имеет полную информацию и контроль над потоками транспорта к элеватору и на его территории. Его автоматизированное рабочее место позволяет:

- Управлять всем логистическим потоком: Видеть транспорт, который еще в пути (по заявкам из электронной очереди) и уже находится в накопителе или на территории элеватора (терминала). Логист видит критически важные данные: номера машин, заказчиков, контракты и тоннаж.

- Оптимизировать вызов транспорта: Простым нажатием кнопки мыши выбирать нужные машины и мгновенно оповещать водителей о необходимости выезда на терминал, используя Telegram-бот или систему автодозвона. Это исключает необходимость обзванивать каждого водителя, экономя время диспетчера.

- Контролировать отгрузку (для терминалов): Оперативно видеть динамику отгрузки на судно, понимая, сколько зерна ждет, разгружается, и сколько осталось загрузить. Это позволяет избежать «столпотворения» на причале или простоя погрузки, обеспечивая ритмичность работы.

- Гибко корректировать процессы: Просматривать и менять направление выгрузки машин (на склад или напрямую на судно), а также выполнять другие учетные и управленческие операции для одной или нескольких машин одновременно.

- Автоматически получать данные из ТТН: Информация о машинах поступает в учетную систему заранее: через электронную очередь (когда водители сами вносят данные), импорт из Excel-файлов, присылаемых поставщиками (автоматически по почте) или через ручной ввод. Это гарантирует, что к моменту прибытия машины на КПП все необходимые данные из ТТН уже есть в системе.

Таким образом, АРМ логиста обеспечивает полную прозрачность и управляемость логистикой, позволяя одному сотруднику эффективно координировать сложнейшие процессы и напрямую влиять на снижение операционных издержек. При интеграции его с системой видео наблюдения можно добиться даже того, что логист может работать дистанционно, не присутствуя физически на элеваторе или терминале, что дает определенные плюсы при кадровом дефиците.

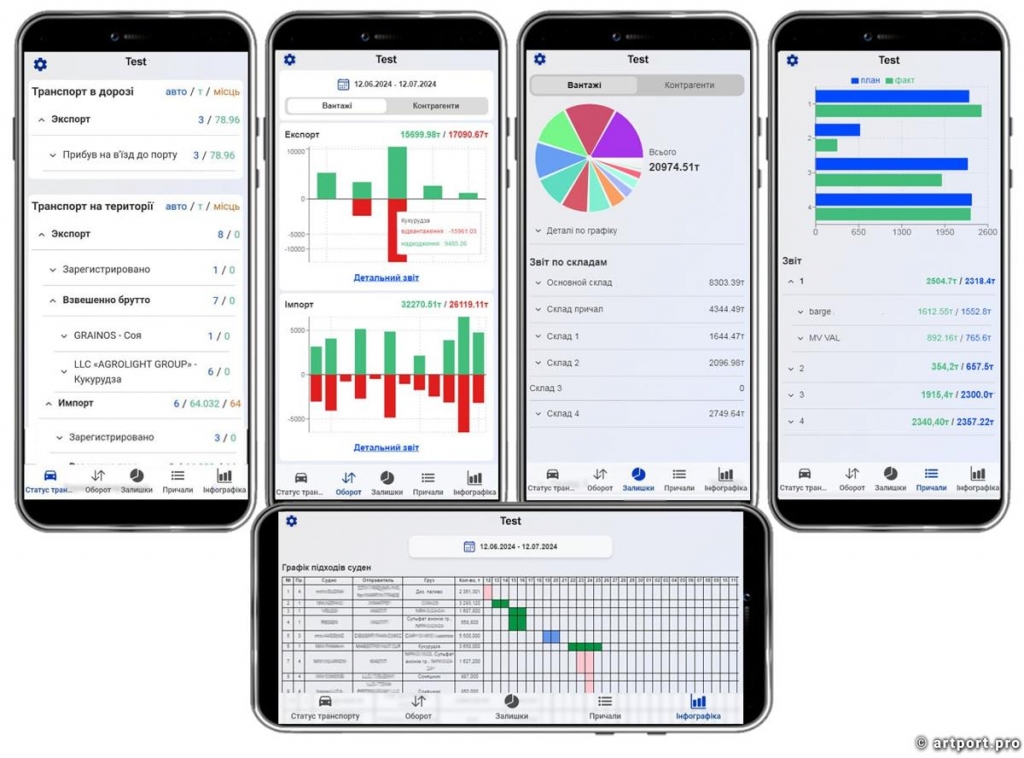

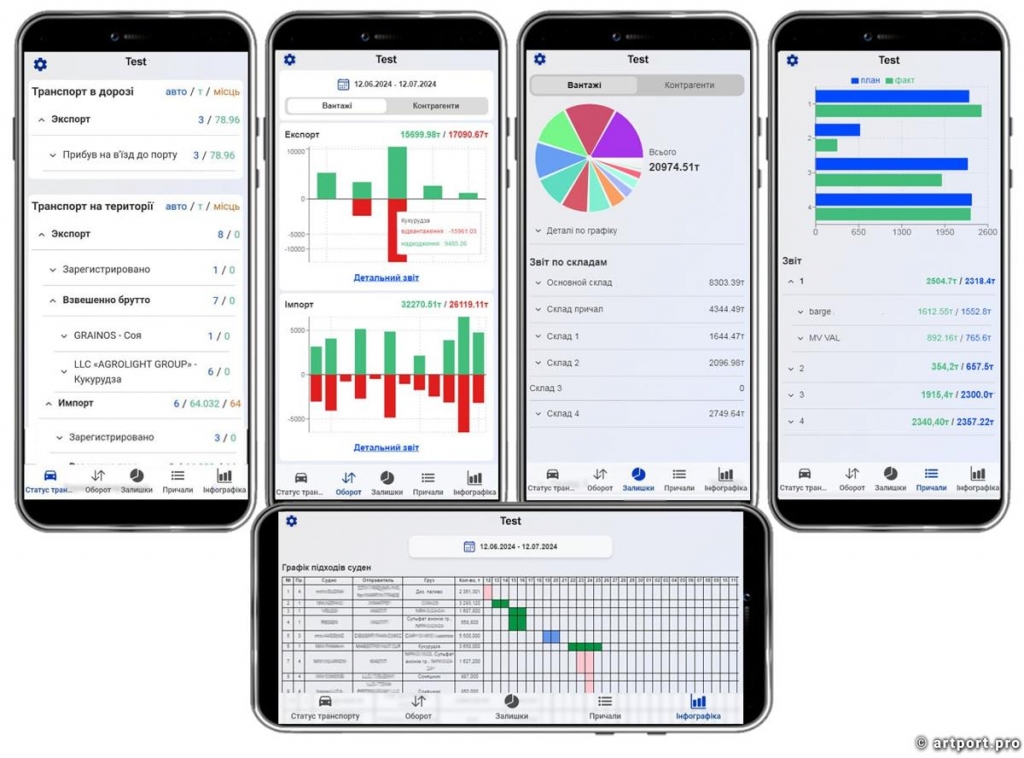

- Использование «WEB кабинета руководителя» позволяет руководству в любой момент времени, без обращения к другим сотрудникам, оперативно видеть всю работу элеватора или зернового терминала, и, соответственно, принимать правильные управленческие решения. А если нужно, и оперативно согласовывать текущие вопросы.

- Аналогично использование «WEB кабинета грузовладельца» позволяет поклажедателю или клиенту зернового терминала видеть, как обрабатывается его контракт или сколько и какого зерна храниться у него на элеваторе, что, как показал опыт одного из проектов, стало весомым аргументом и конкурентным преимуществом при выборе партнера заказчиками.

- Аналитика внутренней логистики и выявление «узких мест».

Автоматизация позволяют не только управлять операционными процессами, но и анализировать эффективность внутренней логистики предприятия. На основе данных о движении транспорта, времени обработки каждой машины и загрузке линий руководители получают объективную картину происходящего. Это помогает оперативно выявлять «узкие» места — участки, где происходят задержки или неэффективное использование ресурсов, — и принимать управленческие решения для их устранения. Такой подход обеспечивает постоянное совершенствование производственных процессов и повышение общей пропускной способности предприятия.

- Экономия средств и ресурсов через управление логистикой

Электронная очередь машин на элеватор (зерновой терминал) — это не просто инструмент для устранения пробок, а мощный рычаг управления ресурсами, напрямую влияющий на OPEX:

Приведем некоторые реальные примеры из опыта внедренных проектов, как использование различных инструментов электронной очереди позволило экономить средства.

- Сокращение ночных смен и экономия OPEX: Система позволяет руководству в режиме реального времени отслеживать количество заявок на предстоящие дни и ночь. Если загрузка критически мала, принимается решение об остановке работы элеватора на ночь, а все заявки переносятся на следующую дневную смену. Это дает прямую экономию на энергоресурсах и заработной плате ночной смены.

- Снижение затрат на парковочные площади и устранение конфликтов.

Одним из реальных методов сокращения издержек стала оптимизация расходов на обустройство и аренду парковок для автотранспорта. В условиях работы «живой» очереди машины приезжали «как придется» и ждали вызова на терминал, что требовало больших стоянок на 50–100 и более мест. Внедрение электронной очереди с тайм-слотами кардинально изменило ситуацию: транспорт прибывает в точно определённое время, поэтому для ожидания достаточно 10–15 мест. Более того, в ряде кейсов удалось добиться того, что перед воротами терминала одновременно находится всего 3–4 автомобиля, приехавших лишь на полчаса раньше своего слота. Такая организация не только обеспечивает прямую экономию на парковочных площадях, но и устраняет источник конфликтов между терминалами, водителями, местными властями и жителями близлежащих населённых пунктов, которые ранее сталкивались с перегруженными дорогами и хаотичной парковкой грузовиков.

- Приоритизация приема и контроль мощностей: Инструменты электронной очереди позволяют мастеру смены динамически устанавливать приоритетность для нужных культур или поставщиков. Если элеватор заполнил все места хранения для культуры или не планирует ее принимать, система устанавливает «нулевой план приема» и автоматически отклоняет или переносит заявки, не допуская нецелевой транспорт в очередь.

Опыт эксплуатации показал, что даже при уборе и завозе урожая на элеватор с поля электронная очередь позволяла минимизировать простои и организовать ритмичную работу цепочки «комбайн – машина – элеватор».

- Гибкое управление потоками и экономия ресурсов.

При снижении объёмов поступлений автоматизация помогает рационально использовать мощности элеватора с несколькими линиями приёмки. Электронная очередь с планом завоза заранее распределяют прибывающий транспорт по культурам и времени. Например: на одной линии до обеда — принимается только кукуруза, после обеда — пшеница. Это позволяет временно выводить отдельные линии из эксплуатации, концентрируя ресурсы на работающих. В итоге снижается потребление электроэнергии и эффективнее используется персонал.

- Автоматический отбор с парковки: Система позволяет мастеру смены использовать фильтры для автоматического отбора по различным критериям нужных машин из уже приехавших: культура, поставщик, качество, обеспечивая ритмичность работы.

- Мобильные приложения: Экономия и снижение квалификационных барьеров

Цифровизация через мобильные и веб-приложения дает существенные преимущества:

- Мобильность и экономия на оборудовании: Использование мобильного приложения для тальмана или оператора склада, а иногда весовщика и оператора пробоотборника, позволяет отказаться от установки стационарных компьютеров на их рабочих местах. Все необходимые операции выполняются с помощью смартфона или планшета, что дает экономию средства на оборудование и его обслуживании.

- Снижение требований к квалификации: Интерфейс мобильных приложений интуитивно понятен. Это позволяет принимать на работу сотрудников с более низкой квалификацией — им не требуются навыки работы со сложными учетными программами, что становится важной особенностью в условиях кадрового дефицита.

- Интеграция с бухгалтерскими и государственными цифровыми сервисами

Интеграция системы управления элеватором с различными бухгалтерскими решениями обеспечивает единое информационное пространство предприятия. Все операции — от приёмки зерна до финансовых расчётов — автоматически отражаются в учёте, что исключает двойной ввод данных и снижает риск ошибок.

Обмен данными с государственными цифровыми платформами — Е-ТТН, системой пропусков DocPort и реестром складских документов ZernoHub — выполняется в электронном виде или через API. Такой подход обеспечивает более высокую скорость документооборота, устраняет «человеческий фактор» и делает процессы прозрачными для всех участников, повышая устойчивость и конкурентоспособность элеватора.

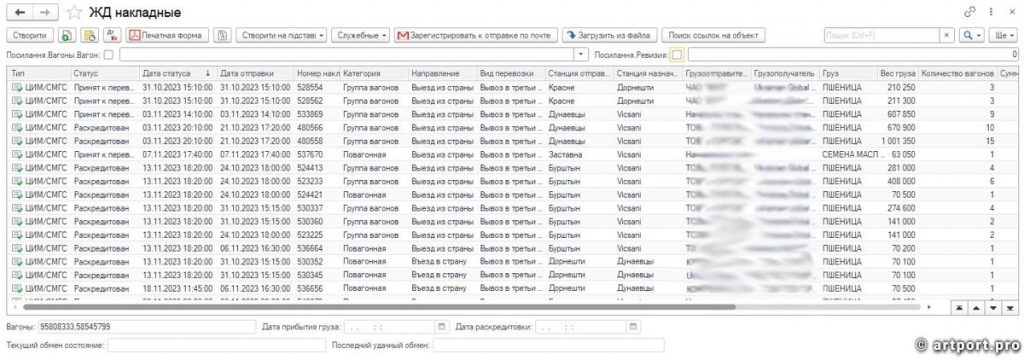

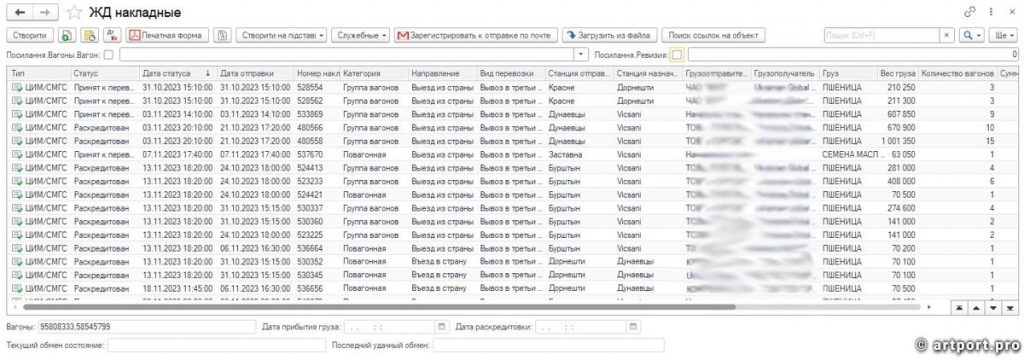

Интеграция системы управления терминалом с электронными сервисами «Укрзалізниці», такими как «е.Портал УЗ-Карго», позволяет автоматически получать данные по железнодорожным накладным. Это избавляет операторов от ручного ввода информации о вагонах, прибывающих на разгрузку, и значительно ускоряет процесс обработки составов. Благодаря этому снижается время простоя вагонов на терминале, что напрямую влияет на себестоимость их обслуживания и эффективность использования железнодорожной инфраструктуры.

Выводы: Автоматизация — условие для выживания

В условиях сокращения урожая, дефицита кадров и жесткой конкуренции, элеваторный бизнес Украины ищет новые источники дохода, развивая трейдинг или производство продукции с высокой добавленной стоимостью.

Однако, для успешного развития этих направлений и для сохранения финансовой устойчивости, начинать, на наш взгляд, необходимо с уменьшения затрат и оптимизации базовых бизнес-процессов.

Автоматизация открывает возможность для расширения спектра услуг: интегрированного трейдинга, производства продукции с высокой добавленной стоимостью, «прозрачного» хранения с онлайн-доступом к данным для клиентов. Это формирует доверие и повышает конкурентоспособность элеватора на рынке.